等離子噴涂工藝如何選擇工作氣體

等離子噴涂為什么要注入氣體?

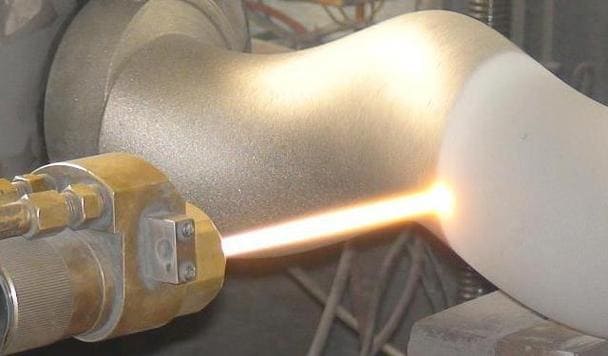

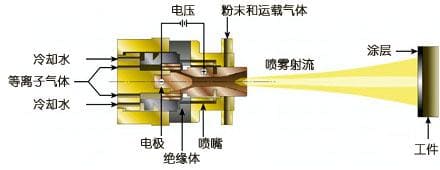

等離子噴涂技術是一種先進的材料表面處理工藝,旨在提升基材表面的多種性能,如耐磨性、耐腐蝕性、耐高溫氧化、電氣絕緣、隔熱、防輻射、減摩以及密封性。該技術通過等離子噴槍實施,其中噴嘴與電極分別連接至電源的正負極。工作氣體注入噴嘴與電極之間的間隙,利用高頻火花點燃電弧,從而加熱水蒸氣并引發電離,形成等離子弧。隨后,氣體因熱膨脹而從噴嘴噴出,形成高速等離子流。粉末通過送粉管送入等離子流中,被加熱至熔融狀態,并受等離子流的加速作用,以一定速度噴射到預處理過的基材表面,形成均勻涂層。

在等離子噴涂過程中,注入氣體具有兩種用途:一是作為噴涂工作氣體,二是作為送粉氣體。注入噴槍并用于壓縮電弧及促進電離的氣體被稱為主氣,即常用的工作氣體,如氬氣(Ar)、氦氣(He)和氮氣(N2)。為提高等離子弧的熱焓,通常會在主氣中添加5%至10%的氫氣(H2)或氮氣(N2),這部分氣體被稱為二次氣或次級氣。而用于輸送粉末的氣體則稱為送粉氣,一般選擇與主氣相同的氣體,但需避免使用易燃易爆或助燃的氣體,如氧氣(O2)、氫氣(H2)和乙炔(C2H2)。

等離子噴涂工作氣體的選擇

在等離子噴涂工藝中,工作氣體的選擇至關重要,以下幾種在等離子噴涂過程中常用的工作氣體,它們各自具備獨特的特性,適用于不同的應用場景。

氫氣(H2):作為一種雙原子氣體,氫氣在熱電離過程中先分解為單原子再電離,其熱焓值較高。然而,氫氣來源有限且價格昂貴,所以通常只在工作氣體中加入一定量的氫氣以提高等離子弧的溫度和熱度。在噴涂高熔點粉末時,氫氣不可或缺,且其還原性可有效防止金屬材料氧化。

氮氣(N2):氮氣同樣為雙原子氣體,具有高熱焓值和較高的電離電位。由于其來源廣泛且成本低廉,氮氣已成為等離子噴涂中最常用的工作氣體。但是,由于氮氣保護性能差,因此在噴涂容易氧化的粉末時,它是不適用的。此外,在氮氣中加入5-20%的氫氣作為等離子噴涂的工作氣體,有助于提高等離子弧的工作電壓和噴槍的使用功率。

氬氣(Ar):作為單原子氣體,氬氣在熱電離過程中無分離過程,而是直接吸收熱量進行電離,因此其熱焓值相對較低。但是,由于氬氣沒有分解過程,它在吸收熱量產生電離時,溫度很快升高,使用時弧電壓較低。因此,它的引力性能比雙原子氣體好。此外,氬氣具有良好的惰性保護性能,適用于噴涂易氧化粉末材料。然而,氬氣來源有限且價格較高,所以其廣泛應用受到一定限制。

氦氣(He):氦氣為單原子惰性氣體,具有高電離電位和高熱焓值,理論上是一種理想的工作氣體。但由于其在空氣中含量稀少且制取困難,實際應用較少。、

在選擇工作氣體時,需兼顧實用性和經濟性。從實用性角度出發,只要氣體不與噴涂材料及工件材料發生有害反應且價格適中,均可作為工作氣體。例如,純氮氣作為主氣、氫氣作為次氣的組合成本較低且熱焓高、傳熱快,適用于噴涂粉末。但此組合對噴槍冷卻性能要求較高,且不適用于可能與氮氫發生有害反應的材料。當材料與氮氣發生不利反應時,可采用氬氣作為主氣、氫氣作為次氣的組合,以獲得穩定的等離子弧和良好的保護性能。

等離子噴涂氣體流量的選擇

在等離子噴涂工藝中,除注入的氣體種類外,氣體流量的設定也對涂層質量的最終形成具有舉足輕重的影響。因此,合理匹配并精確控制工作氣體與送粉氣體的流量至關重要。

工作氣體流量的精準控制

工作氣體的流量是等離子噴涂過程中的關鍵參數之一。其大小直接決定了等離子焰流的熱焓與流速,進而對噴涂效率、涂層的氣孔率及結合力產生顯著影響。若氣體流量過高,會導致以下負面效應:

? 等離子射流中的有用熱量被過多帶走,降低噴涂效率。

? 噴涂粒子的速度增加,縮短了其在等離子火焰中的“滯留”時間,導致粒子未能達到所需的半熔化或塑性狀態,從而影響涂層的粘結強度、密度及硬度。

? 粉末沉積速率顯著下降。

相反,若氣體流量過低,也會帶來一系列問題:

? 電弧電壓值不穩定,影響噴涂過程的穩定性。

? 射粒子的速度降低,可能導致噴涂材料過熱。

? 在極端情況下,噴涂材料可能過度溶化或氣化,形成大的空穴,降低涂層質量。

送粉粉氣體流量的合理匹配

在選擇送粉氣體流量時,必須確保其與工作氣體流量相適應,以避免相互干擾。若兩者匹配不當,可能會導致以下嚴重后果:

? 噴嘴堵塞,影響噴涂過程的連續性。

? 在嚴重情況下,可能燒壞噴嘴和陰極,造成設備損壞。

通常情況下,送粉氣體的流量建議控制在6-14升/分鐘之間,以確保噴涂過程的穩定性和涂層質量。